Chapitres

- Préambule par Phillipe Courtier04'41"

- Présentation de Michel Vaché01'30"

- Introduction de Michel Vaché04'48"

- Le développement de la plate-forme13'05"

- Structure de la plate-forme07'30"

- Scémas, chiffres et dessins04'54"

- Le site de construction14'09"

- La construction à flot17'54"

- Remorquage final06'43"

- Conclusions de Michel Vaché01'36"

- Questions06'49"

Notice

Hibernia : une plate-forme pétrolière

- document 1 document 2 document 3

- niveau 1 niveau 2 niveau 3

Descriptif

Au début des années 1980, MOBIL a découvert un gisement pétrolifère gigantesque dans 80 m d'eau sur les Grand Banks, sur la côte est du Canada, à 350 km au large de l'île de Terre-Neuve. La difficulté majeure pour le développement de ce champ de pétrole résidait dans le fait qu'il y règne des conditions d'environnement extrêmes, non seulement la houle qui est comparable aux conditions de la Mer du Nord (30 m de hauteur de vagues) mais surtout les icebergs qui dérivent du nord-ouest du Groenland par le couloir du Labrador, et qui créent une menace pour toute forme d'exploitation pétrolière à partir de plates-formes fixes ou flottantes.

Fort de l'expérience acquise avec les plates-formes gravitaires en béton installées en Mer du Nord au milieu des années 1970, DORIS a imaginé un nouveau concept de plate-forme en béton résistant aux icebergs de plus de 10 millions de tonnes de déplacement. L'ouvrage est stable sur le fond marin grâce à son propre poids; il peut stocker 1,3 millions de barils de pétrole brut; il intègre 64 puits de forage, et est capable d'emporter 40 000 t d'équipements dans un pont intégré installé au sommet de quatre colonnes s'appuyant sur le caisson de stockage immergé qui le maintiennent hors d'atteinte des vagues les plus hautes. L'objet de la conférence est de décrire le concept de l'ouvrage et les défis techniques qu'il a fallu relever, et de présenter les différentes phases de réalisation qui ont jalonné un projet unique qui a pris près de 15 ans à se concrétiser.

Intervention

Thème

Documentation

Documents pédagogiques

HIBERNIA : une plate-forme pétrolière

Par Michel Vaché

Hibernia est la première plate-forme conçue dans le monde pour résister aux impacts dicebergs, et cest la seule à exister à ce jour. Dautres plates-formes ont été conçues pour des zones sujettes aux icebergs, mais dans le but de les éviter. Il s'agit de plates-formes flottantes dont on largue les amarres lorsquun iceberg se fait trop menaçant. Plus de 15 000 personnes ont travaillé sur ce projet de par le monde avant quil soit mis en opération.

Le projet

DORIS Engineering est une société dingénierie para-pétrolière depuis environ 35 ans. Elle est à lorigine de la première plate-forme en béton en mer du Nord. Depuis, nous avons réalisé un certain nombre de projets pionniers dans le domaine para-pétrolier, dont la plate-forme Hibernia.

Lîle de Terre-Neuve se situe dans lestuaire du Saint Laurent et sa superficie représente à peu près un tiers de celle de la France. Le site dHibernia en lui même se trouve au large de la côte Est du Canada dans locéan Atlantique à 300 km de St. Jean de Terre-Neuve, (St John's) sur « les grands bancs », une ancienne zone de pêche. Plusieurs champs ont été découverts qui représentent des réserves relativement importantes. La profondeur est de 80 mètres. Cette zone affronte des conditions naturelles difficiles : de nombreuses tempêtes, des vagues pouvant atteindre 30 mètres de hauteur, et des icebergs provenant du Groënland pouvant déplacer jusquà dix millions de tonnes et atteindre une vitesse de 5 km/h. Ces conditions constituent une menace pour lexploitation du pétrole en mer. Toutes ces données vont être intégrées dans des modèles statistiques. Le sol sableux présente de plus des lentilles dargile non favorables à la stabilité de la plate-forme sur le sol. En effet, Hibernia est une transposition adaptée à la glace des plates-formes gravitaires réalisées au cours des années 1970 pour le développement de la mer du Nord, ce qui signifie quelle repose sur le sol au fond de la mer, et est stable par son poids (doù le nom de structure à embase-poids).

Le développement

Les forages ont permis didentifier en 1979 deux nappes de pétrole : une dans les grès dAvalon, par 2500 m de profondeur et une dans les grès dHibernia par 3 500 m de profondeur. Les champs se présentent sous la forme dune "éponge" constituée de sable et de grès contenant du pétrole. Lextraction dhydrocarbures va nécessiter un support fixe (ou flottant) ainsi que des puits déviés. Sur Hibernia, des puits déviés ont été forés horizontalement, ce qui a permis à partir dun point fixe de drainer un champ sur un rayon de 15 km. A lépoque, les réserves avaient été évaluées à 500 ou 600 millions de barils de pétrole. Elles sont aujourdhui estimées à 800 millions de barils. Ce volume constitue la quantité de pétrole récupérable avec les méthodes actuelles mais les réserves elles-mêmes sont de 3 milliards de barils. Lévolution des techniques permettra peut-être un jour daugmenter le rendement dextraction.

Lobjectif de production avait été fixé à 110 000 barils par jour. Aujourdhui, 180 000 barils sont produits quotidiennement et la production peut atteindre 220 000 barils en pic.

La durée de vie dHibernia est dune trentaine dannée. Lopérateur a décidé que cette structure devrait résister aux impacts dicebergs et quelle porterait hors deau un pont comprenant tous les équipements de forage et de production, mais aussi la base vie.

Le but de cette plate-forme est de protéger le pont et ses équipements contre les icebergs et les vagues. Elle se trouve une trentaine de mètres au dessus du niveau de la mer. Elle doit aussi stocker du pétrole car il ny a aucune infrastructure pétrolière (pipeline) dans cette zone. La question sest posée de lévacuation du pétrole par un pipeline jusquà la terre, mais cette idée a été écartée du fait de la présence dicebergs, ce qui aurait nécessité lenfouissement du pipeline à 10 mètres de profondeur avec un coût exorbitant. Il y a donc un système de chargement autonome à proximité de la plate-forme. Linstallation de chargement est une bouée sub-surface qui va permettre à un pétrolier navette de mouiller de temps en temps et de prendre la cargaison stockée à lintérieur du réservoir. Cette bouée est reliée par un pipeline posé sur le fond de la mer sur 3 km (les risques vis-à-vis des icebergs sont donc bien moindres que sur 300 km) pour rejoindre la côte. Lensemble du système comprend un certain nombre de vannes à la fois sur la plate-forme et sur la bouée de chargement, ce qui permet darrêter la production en cas dendommagement du pipeline par un iceberg. Les pétroliers vont ensuite déposer leur cargaison dans un terminal sur l'île de Terre-Neuve. Elle est reprise par des pétroliers plus gros qui l'acheminent alors dans des raffineries nord-américaines.

Le pont repose sur des colonnes. Des tubes de forages descendant à travers ces colonnes se dispersent ensuite dans le sol pour aller drainer les nappes. Le stockage seffectue par le déplacement huile eau : quand du pétrole est importé, de leau est chassée à la mer, et de leau est rentrée lorsque du pétrole est exporté par le système de pipeline et de bouée de chargement. Le réservoir est donc toujours plein de liquide et sans phase gazeuse ; tout autour de ce réservoir et des colonnes se trouve une enceinte circulaire qui est ballastée en eau et également en ballast solide qui donne à la structure son poids final sur le sol.

La capacité de stockage demandée par le client était de 1,3 millions de barils (une semaine de production), les bateaux ne pouvant pas prendre le chargement tous les jours, ainsi quune capacité dexport vers la bouée de chargement de 50 000 barils par heure. La densité du produit est de 0,84 et sa température de 45°C (il faut maintenir une température élevée car sinon il risquerait de figer).

Il est prévu que le champ puisse être agrandi en y connectant des têtes de puits sous-marines ou en les connectant à dautres plates-formes par lintermédiaire de conduites, sortes de pipelines posés sur le fond marin. Pour raccorder ces pipelines dexport ou dimport de produits pétroliers, des tubes en j descendant sur toute la hauteur de la plate-forme à travers les colonnes et souvrant en bas à la mer équipent la plate-forme.

Le déroulement de lopération, qui constitue le sujet de cette conférence, a consisté à fabriquer le pont dans un site de construction et la structure en béton à embase poids séparément puis de faire lassemblage en flottaison des deux structures et demmener le tout au site de production. Le poids du pont au remorquage fait 39 000 tonnes et le poids du pont en opération fait 60 000 tonnes (léquivalent de dix fois la tour Eiffel).

Le montage du projet

Une structure à embase poids simposait car un stockage tampon était nécessaire du fait de labsence dinfrastructures de pipelines existant. Les opérateurs y ont réfléchi à deux fois, car les coûts dinvestissement importants rendaient le projet tout juste rentable économiquement à lépoque. Les études prenaient en compte un baril à 18 $, et le baril est descendu en cours de projet à 12 $ le baril. Aujourdhui, bien sûr, cest très rentable.

Le chômage est très important à Terre-Neuve, et la décision dinstaller cette plate-forme a été facilitée grâce à une fiscalité favorable, du fait de la volonté politique dinstaller une économie pétrolière et para-pétrolière dans lest canadien, en vue de reproduire le boom économique de la mer du Nord dans les années 1970.

Lopérateur sappelle HMDC (Hibernia Management and Development Company). Cest un consortium composé de trois majors pétroliers nord Americains et de deux autres petits opérateurs ainsi que de la province de Newfoundland et Labrador. DORIS était associé au constructeur qui a construit la structure gravitaire et non à celui qui a réalisé le pont. En revanche, DORIS a réalisé le mating, c'est-à-dire lassemblage entre la structure en béton et le pont. Le constructeur, NODECO (Newfoundland Offshore Development Contractor) créé en 1988, comprend deux filiales de sociétés françaises de travaux publics de lépoque et deux filiales canadiennes. Concrete Products est le représentant industriel local, le fabriquant de béton et le fournisseur des agrégats de St. Jean de Terre-Neuve. DORIS Engineering soccupe de toute lingénierie et du management des opérations marines.

Le champ a été découvert en 1979, et MOBIL, le leader du consortium HMDC, nous a donné les premières études de faisabilité en 1984, puis une nouvelle étude dessai en bassin en 1986 et a lancé un appel doffre en 1988. Nous avons remporté le contrat avec une solution innovante face à un projet conccurrent . Il sest passé 10 ans entre la découverte du champ et le lancement véritable du projet. Le projet a été signé en 1990, les études ont été lancées tout de suite à Paris, puis une partie de léquipe sest déplacée à Terre-Neuve, et léquipe a alors compris jusquà 350 ingénieurs et techniciens. Le contrat a été gagné notamment grâce à l'attention que NODECO a apportée au partenariat local (le fait de donner du travail aux populations locales). Dans notre contrat nous avions pour obligation de faire un transfert de technologie en formant des anciens pêcheurs à devenir des charpentiers pour les coffrages, des ferrailleurs pour la mise en place des armatures, des bétonneurs pour la mise en place du béton.

La structure

La structure elle même se présente sous la forme de quatre colonnes qui supportent le pont, deux colonnes par lesquelles descendent les tubes de forage, et au travers desquelles on va forer à partir de deux derricks, une colonne utilité qui va rester sèche avec tous les équipements qui sont le cSur du stockage qui comprend tous les systèmes de pomperie, de mesure et de gestion du stockage et une couronne extérieure dentée. Cette couronne représente la véritable innovation : les efforts de glace étant proportionnels au volume de glace écrasé au cours dun choc mais également à la surface projetée du front dimpact, le rôle des dents est de créer un gros volume décrasement tout en minimisant la surface dimpact. Cest loriginalité de cette couronne qui est constituée dun mur extérieur de 1,40 m dépaisseur sur un diamètre extérieur de 105 m et un diamètre intérieur de 70 m. Un réseau de voiles en V et en X permettent de trianguler le système, ce qui fait que tout impact à nimporte quel point de la couronne extérieure descend les charges vers les fondations sans pour autant créer de sollicitations importantes des colonnes qui supportent le pont hors deau. 2X32 puits seront forés au fur et à mesure de la vie de la structure à lintérieur des colonnes. Le stockage est divisé en six compartiments opérables indépendamment les uns des autres. La structure sort de leau pour que même les petits icebergs ne viennent pas heurter les colonnes, mais cela conduit à des efforts de houle importants. La structure va donc être stabilisée au sol par du ballast solide sous forme de minerai de fer déversé dans les 80 cellules de la couronne extérieure.

La construction de la structure

Il nétait pas possible de construire l'ensemble de la structure à sec, car elle aurait eu à la fin un tirant deau de 60m, ce qui aurait nécessité le creusement d'une excavation de 60 m de profondeur, à un coût exorbitant. Lingénierie a donc consisté à déterminer la partie de base pouvant être construite à sec pour la mettre ensuite en flottaison pour terminer lensemble de louvrage. Une cale sèche a été spécialement aménagée sur la côte, isolée par deux talus de terre. Une fois la structure suffisamment avancée (une vingtaine de mètre de hauteur sur les murs extérieurs avec un tirant deau dune quinzaine de mètres et un franc bord de quelques mètres pour ne pas être inondée en cas de clapot), les talus sont excavés. La structure flotte alors et elle est remorquée sur un mouillage dans un site profond abrité sur la côte de Terre-Neuve à proximité de la cale sèche. La construction se continue à flots. La structure senfonce petit à petit dans leau, au fur et à mesure que les voiles montent en coffrage glissant. De temps en temps un peu de ballast solide sous forme de sable ou de minerai de fer ou liquide est rajouté pour assurer sa stabilité et réduire la hauteur au dessus de leau pour pouvoir y accéder plus facilement. Enfin la toiture et les colonnes sont construites.

Le pont est construit parallèlement à lembase (du support). Il est fabriqué en modules réalisés dans des chantiers à travers le monde. Il y a eu cinq gros modules, pesant chacun entre 3 et 5 000 tonnes : lun a été fabriqué à Terre-Neuve, les quatre autres à létranger : deux en Italie, et deux en Corée.

Pour lassemblage de ce pont, un quai artificiel a été réalisé sous forme de caissons préfabriqués qui sont construits parallèlement à la structure. Les modules amenés de létranger sur des cargos barges et ripés sur le quai sont assemblés côte à côte, pour donner la structure finale de pont. Il est ensuite transporté au dessus de lembase partiellement immergée, et positionné très précisément. Une fois l'embase déballastée, tout sassemble. Lensemble une fois connecté et réceptionné est remorqué sur le site.

L'ensemble de cette structure est relativement complexe. Différentes analyses ont donc été réalisées, notamment une analyse aux éléments finis par éléments volumiques (280 000 nSuds, 800 000 degrés de liberté, 354 charges élémentaires qui comprennent les différents stockages à différents niveaux avec les températures associées, différents chocs dicebergs dans toutes les directions). La technique des super éléments (une technique de résolution efficace qui réduit les temps de calcul) a été utilisée. La structure a été analysée dans ses deux phases principales : celle où elle est construite en cale sèche et celle lorsqu'elle est installée sur le fond de la mer. Chaque point, ou groupe de calcul, a fait lobjet de plusieurs centaines de milliers de combinaisons de charges, aussi bien pour les états de service que pour les états limites ultimes.

Le constructeur voulait quune fois à flots, lérection des colonnes se fasse le plus vite possible pour que ces équipements soient mis en place rapidement. Cependant si le centre était trop chargé, la flottabilité n'était plus assurée. Il fallait donc remonter les voiles à lextérieur pour que lon garde un franc bord et une flottabilité suffisante. Une séquence de construction a été imaginée pour que la construction soit la plus rapide possible. Toutes les phases ont été simulées par des petits modèles aux éléments finis, en tenant compte de lenfoncement de la structure à flots, des nouveaux matériaux qui y étaient apportés, de la différence de module délasticité entre les différentes couches, de béton et des phénomènes de fluages afin d'évaluer comment se redistribuaient les efforts dans la structure, de façon à ne pas créer des points critiques préjudiciables à lintégrité de l'ouvrage.

Quelques chiffres

Plus dun million dheures d'études ont été nécessaires pour lingénierie de la structure dembase. La pression dicebergs envisagée est de 6MPa (600 Twingos empilées sur une table de cuisine). Les efforts diceberg extrêmes (130 000 tonnes appliqués nimporte où sur l'extérieur de la structure) sont très concentrés, mais moins pénalisant pour la stabilité globale de louvrage au sol que les efforts de houle (150 000 tonnes). 165 000 m3 de béton ont été utilisés dans lesquelles sont intégrés 90 000 tonnes dacier : une moyenne de 500-550 kg/m3 avec des zones qui étaient ferraillées à plus de 1000 kg/m3. A titre dexemple, un pont comprend souvent entre 150 et 200 kg/m3 et un bâtiment, de lordre de 60 à 70 kg/m3. 7 000 tonnes dacier de précontrainte ont été nécessaires, 500 000 tonnes de ballast sous forme de minerai de fer, dont 50 000 tonnes mises en flottaison, et 450 000 tonnes installées en mer une fois la plate-forme posée sur le fond. La plate-forme a un déplacement et un poids quand elle est flottante de 600 000 tonnes, ainsi qu'un poids apparent sur le sol de 600 000 tonnes également, ce qui représente environ 1,3 million de tonnes dans lair.

La construction à sec en cale sèche « dry dock »

Bull Arm, le bras de mer dans lequel a été construite la cale sèche (le dry dock) se trouve à 150 km de St. Jean de Terre-Neuve, au fond de la baie de Trinité qui ouvre sur la mer côté Est, à quelques kilomètres de la trans-canadienne, bref, au milieu de nulle part. Tout un chantier a été construit de toutes pièces. Un camp (base vie) a été créé avec des baraquements sous forme de cabines préfabriquées, avec piscine, cinéma, ainsi que toutes les nécessités de récréation pour recevoir plus de 3 000 personnes. Le dry dock a été étanché à laide de deux barrages en terre car cette zone était durant lété sujette aux icebergs. Cest à proximité de ce site que se trouvait le quai dassemblage du pont ainsi que le site en eau profonde où a été réalisé la construction à flot et lassemblage.

Sous la plate-forme se trouvent des petites bêches en béton de deux mètres qui pénètrent dans le sol afin de créer des compartiments entre le sol et la surface de la plate-forme, le sol nétant pas forcément plat. Ces compartiments sont ensuite remplis d'un coulis de ciment de manière à assurer une portance uniforme de la plate forme pour ne pas créer de point dur. Le fond de l'excavation est à 16,5 m sous le niveau de la mer. Les tubes des futurs puits de forage sont bétonnés et il ny a pas de ferraillage à lintérieur, pour que les foreurs puissent par la suite forer les puits. Des coffrages ont été posés sur les bêches préfabriquées pour réaliser la dalle inférieure. Parallèlement des caissons ont été construits pour fabriquer les éléments du quai dassemblage du pont. En raison des efforts importants, les zones de ferraillage sont très denses et 80 % des aciers utilisés sont des barres de très gros diamètre. Toute une logistique a été mise en place avec des rampes daccès pour les camions. Les lignes dancrage sur lesquelles la structure sera mouillée durant la construction à flot étaient au nombre de six, identiques, composées de maillons en acier de 13 cm de diamètre et mesurant chacun un mètre. Au fond des cellules se trouvent tous les équipements de ballastage et de tuyauterie qui vont servir à la fois pour les opérations marines, le ballastage pendant le transport de la structure et pour gérer le stockage huile-eau une fois que la structure sera en service. Ces chantiers tournaient nuit et jour : il y a des jours où plus de 1 000 personnes y travaillaient en même temps. Des modèles de taille réelle de la structure ont été réalisés pour permettre aux ouvriers (souvent des anciens pêcheurs) de se familiariser avec la technique des coffrages glissants. Dans le même temps, dans un hangar, lun des modules du pont était construit.

A lissue de la dernière période dicebergs le talus extérieur a été enlevé et le talus intérieur renforcé avec des palplanches afin de réduire à deux mois au lieu de cinq la mise en eau et l'ouverture de la cale sèche.

La mise à flot

La partie de structure terminée en dry dock, elle doit être mise à flots et installée sur le site de construction en flottaison. De leau est pompée dans le dry dock pour équilibrer les pressions de part et dautre du talus. La plate-forme est alors flottante (il aurait fallu la ballaster pour quelle reste posée au fond du dry dock), mais retenue et guidée par des piles. Le jour j lorsque tout le talus a été enlevé, on sort la plate-forme à laide de petits remorqueurs de port et de treuils. Ce petit morceau de plate-forme de 100 mètres de diamètre déplace déjà 120 000 tonnes avec 15 mètres de tirant deau. Un remorqueur de 15 à 20 000 chevaux permet ensuite de tracter la structure jusqu'au site de construction à flot. Un certain nombre de barges sont déjà accouplées à la plate-forme. Ces barges vont constituer la logistique qui va servir à construire la plate-forme à flots (des bureaux, une centrale à béton, les tuyauteries, les ferraillages,&). Une quinzaine de barges seront finalement reliées à la plate-forme à flots.

La construction de la structure à flot

Toutes les barges sont en position. Les équipes font la navette par ferry du terminal à la côte (à 1 km) jusquaux baraquements qui sont sur une barge, mouillée sur la structure flottante. Le site à flot présente, 150 mètres de profondeur deau. Trois équipes de 8 heures placent les aciers, installent les étriers, au fur et à mesure que le coffrage glissant monte à une vitesse moyenne d1,5 mètre par jour. Les équipements (9 modules de 11 à 12 mètres de haut, pesant chacun entre 250 et 420 tonnes) sont installés dans la colonne sèche (le cSur de la plate-forme) à laide dune grue flottante et connectés par des équipes de techniciens. Toutes les tuyauteries ont été conçues à laide de logiciels de dessins 3D de manière à s'assurer quil ny ait pas dinterférences entre les différentes tuyauteries qui sortent de la structure. Pour faire face aux efforts de cisaillements importants, dans le voile extérieur sous l'action des icebergs, des T barres ont été utilisées. Les aciers utilisés sont des barres de 35 mm, qui nécessitent des longueurs de recouvrement très importantes. Au lieu de cela, on a préféré utiliser des coupleurs (plus de 1,2 millions d'unités) afin de réduire les poids d'acier.

Dans les colonnes de forage se trouvent les inserts au travers desquels les foreurs vont forer les puits. Les J-tubes sont installés, ainsi que les conduites qui emmènent le brut vers les bouées de chargement. La dalle supérieure est bétonnée.

Un chemin de roulement est installé sur le toit de la structure. Une fois que louvrage sera en mer, ce dernier servira à linstallation dun chariot permettant de pomper sous forme hydraulique le ballast (le minerai de fer pulvérulent) et de le distribuer à lintérieur des 80 cellules constituant la couronne extérieure.

Le pont

Le pont est constitué de cinq gros modules :

- le module M20 qui est le module des têtes de puits, construit à St. Jean de Terre-Neuve

- les modules M10 qui sont les modules de traitement (séparation de leau, de gaz, de sable, de pétrole que lon extrait du gisement)

- le module M30 qui est le module des boues de forage, qui est situé à proximité de la zone de forage et des derricks de forage

- le module M40 qui est le module de service (climatisation, électricité)

- le quartier d'habitation (150 à 200 personnes vivent à bord en permanence)

A cela sajoutent des annexes : les bateaux de secours, la torchère (en cas d'incident, le gaz doit parfois être libéré et brûlé).

Le module construit sur le chantier à Bull Arm a été sorti à l'aide d'un équipage de 130 chariots autonomes téléguidés, ce qui permet de manSuvrer cette masse de plus de 3000 tonnes. Une fois les gros modules mis en place, les différents équipements comme la torchère sont mis en place grâce à une grue flottante pouvant lever jusquà 500 tonnes. Des barges prennent le pont de chaque côté sur des encorbellements. Ces opérations sont très lentes compte tenu des masses manipulées.

La prise de pont (ou "mating")

Une fois le pont et la structure gravitaires prêts, lassemblage est fait. La structure gravitaire est immergée. Seuls six mètres des colonnes dépassent de leau, soit 1 % de flottabilité de lensemble. Elle a alors un tirant deau de 105 mètres beaucoup plus profond que le tirant deau auquel elle opérera (80 mètres). Cette opération permet de tester la plate-forme à la pression hydrostatique et de sassurer quil ny a pas de défaillances structurelles qui risquent de la faire imploser. Des petits remorqueurs de ports viennent installer les barges sous les encorbellements du pont qui sont spécialement renforcés pour cela. On les déballaste en reprenant tout le poids du pont. Une fois le pont repris par les barges, un remorqueur vient le prendre en charge et lamener au dessus de la structure en béton qui a été immergée. Le pont est positionné au dessus de la structure avec des treuils, et des petits remorqueurs de ports, à 2 ou 3 cm près. La plate-forme est alors remontée par déballastage. Les remorqueurs sont toujours là par sécurité au cas où il y aurait du vent car la voilure est importante. Le contact entre le pont et les colonnes est réalisé par lintermédiaire de ce que lon appelle des "crushing tubes", c'est-à-dire des tubes de forte épaisseur qui sécrasent pour redistribuer le poids du pont uniformément sur les différentes colonnes.

Le contrat a été obtenu fin 1990. La construction a commencé fin 1991. Lopération de "mating" a été réalisée en février 1997.

Le remorquage final

Le 23 mai 1997 la plate-forme est finalement prête. Toutes les connexions entre le pont et l'embase ont été faites et testées. Le jour du remorquage final, neuf des plus gros remorqueurs au monde (entre 15 et 20 000 chevaux) sont positionnés en "étoile" pour aider à sortir la plate-forme de la baie. Les vitesses sont de 1 ou 2 nSuds. Une fois en pleine mer, les remorqueurs se redéploient pour tirer dans le même sens, avec deux remorqueurs latéraux pour contrôler les déplacements de côté et un remorqueur de secours pour faire face à une éventuelle panne d'un remorqueur d'avance. Arrivés sur le site, les remorqueurs se redéploient en étoile pour positionner la plate-forme, avec une précision extrême : par rapport à ce qui avait été prévu, la structure a été posée à moins dun mètre, à moins dun degré d'orientation, et avec une verticalité de 0,2 degré. Le remorquage a duré deux semaines, attente des conditions climatiques favorables comprise. La structure est ensuite ballastée en eau et posée sur le sol. Le ballast solide définitif sera installé plus tard pour donner à la structure son poids final et sa stabilité au sol.

Les à-côtés

La structure nest pas uniquement composée de la plate-forme et du pont. Des bateaux de sauvetage insubmersibles ont été spécialement conçus pour cette zone peu clémente. Ces bateaux sont largués de la plate-forme, plongent dans leau et séloignent à quelques centaines de mètres de la plate-forme. Les employés qui vont à bord subissent des tests pour se familiariser avec ces engins de sauvetage et avec l'ensemble des consignes de sécurité.

La bouée pour lexport du pétrole est une grosse structure métallique "clouée" au fond de la mer qui comprend un certain nombre de pompes et de vannes de façon à recueillir lextrémité du pipeline qui vient de la plate-forme et transférer le pétrole à des tankers "navettes".

Les tankers au nombre de trois, déplacent 127 000 tonnes. Ils sont à double coque, renforcée au niveau de la ligne de flottaison pour résister aux glaces dérivantes de la banquise. Ces bateaux font la navette entre la bouée de chargement et le terminal pétrolier qui se trouve sur la côte sud-ouest de Terre-Neuve.

Les navires de service sont des bateaux qui par tous les temps peuvent venir ravitailler la plate-forme. Il y en a eu trois de construits, ce qui a donné du travail à quelques centaines douvriers des chantiers naval locaux.

Liens

La Web TV de l'enseignement superieur

Université René Descartes Paris-5Partenaire de l'université de tous les savoirs 2001-2002 Accueil dans ses locaux les conférences

CERIMESPortail de ressources et d'informations sur les multimédias de l'enseignement supérieur

UTLS sur Lemonde.frLe monde

la conférence du 29/10/2004 en MP3partenaire des UTLS

la conférence du 29/10/2004 en audio Ogg Vorbisdiffuse en audio les conférences en partenariat avec le CERIMES

la conférence du 29/10/2004 en vidéo RealLe texte de la conférence du 29/10/04 en pdf

Dans la même collection

-

L'aéroport d'Osaka

OkabeNoriakiDans les années 70, le développement du trafic aérien au Japon génère de nouveaux besoins en matière d’infrastructures. Pays de petite surface et très montagneux, le Japon offre peu de place pour la

-

Le tunnel Lyon-Turin

CartierGérardLes échanges de marchandises à travers les Alpes connaissent depuis de nombreuses années une croissance rapide qui a été essentiellement captée par la route. Les nuisances qui en résultent, les

-

Sculpture, pyramides, terminaux : la complexité à petite échelle

VaudevilleBernardArchitecte pour le cabinet d'ingénierie RFR, Bernard Vaudeville illustre, à travers la présentation de 5 projets, la complexité de la construction de petites structures : complexité de forme, d

-

Comment construire sur des sols mous sans fondations ?

CognonJean-MarieQuand il s'agit de construire un ouvrage en Bretagne sur du granit, l'ingénieur n'a pas de problème pour réaliser les fondations. Par contre, s'il veut construire sur du sol mou (de la vase jusqu'à la

-

La conception des barrages

TardieuBernardLes barrages participent au développement de plusieurs façons. Dans les territoires où la ressource hydrique est irrégulière, ils permettent de régulariser les débits d'eau pour les besoins de l

-

Buildings et bâtiments de grande hauteur : un défi pour les structures

BischPhilippeLa conception de bâtiments exige la participation d'un grand nombre d’acteurs : architectes, ingénieurs, électriciens, techniciens acoustiques…Pour chacun, l’objectif est de construire un édifice

-

Pourquoi le World Trade Center est-il tombé ?

RookeGeoffLes évènements du 11 Septembre ont bien sûr, fait l'objet de toute une série d'études par des professionnels Américains de différentes formations du secteur du bâtiment afin de tirer un maximum de

-

Construction et rénovation du Grand Palais

PerrotAlain-CharlesEdifié pour l’Exposition Universelle de 1900, le Grand-Palais de Paris naît de la synthèse des propositions architecturales de Henri Deglane, Albert Louvet, Albert-Félix-Théophile Thomas et Charles

-

Le pont de Rion-Antirion en Grèce : le défi sismique

PeckerAlainInfrastructure reliant le Péloponnèse à la Grèce, le pont de Rion-Antirion est un projet de grande envergure. Sa conception et son dimensionnement ont été guidés par la sollicitation sismique auquel

-

L'opéra de Pékin

AndreuPaulLe grand théâtre national de Chine, c'est le nom officiel de la construction dont j'ai la charge depuis plusieurs années à Pékin. De manière courante, en français et en anglais, on la nomme Opéra de

-

Le viaduc de Millau

VirlogeuxMichelLa construction d'un grand pont est une expérience extrêmement diverse avec ses aspects d'architecture, ses aspects scientifiques et techniques, la petite histoire du projet. Le viaduc du Millau

Sur le même thème

-

Jardins et arbres de pluie pour la gestion à la source des eaux pluviales urbaines, les dispositifs…

GromaireMarie-christineSeidlMartinComment la nature peut-elle peut-elle nous aider à mieux gérer les eaux pluviales en milieu urbain ? Au sein de “Sense City”, dispositif s’apparentant à une maquette de ville, les hydrologues du LEESU

-

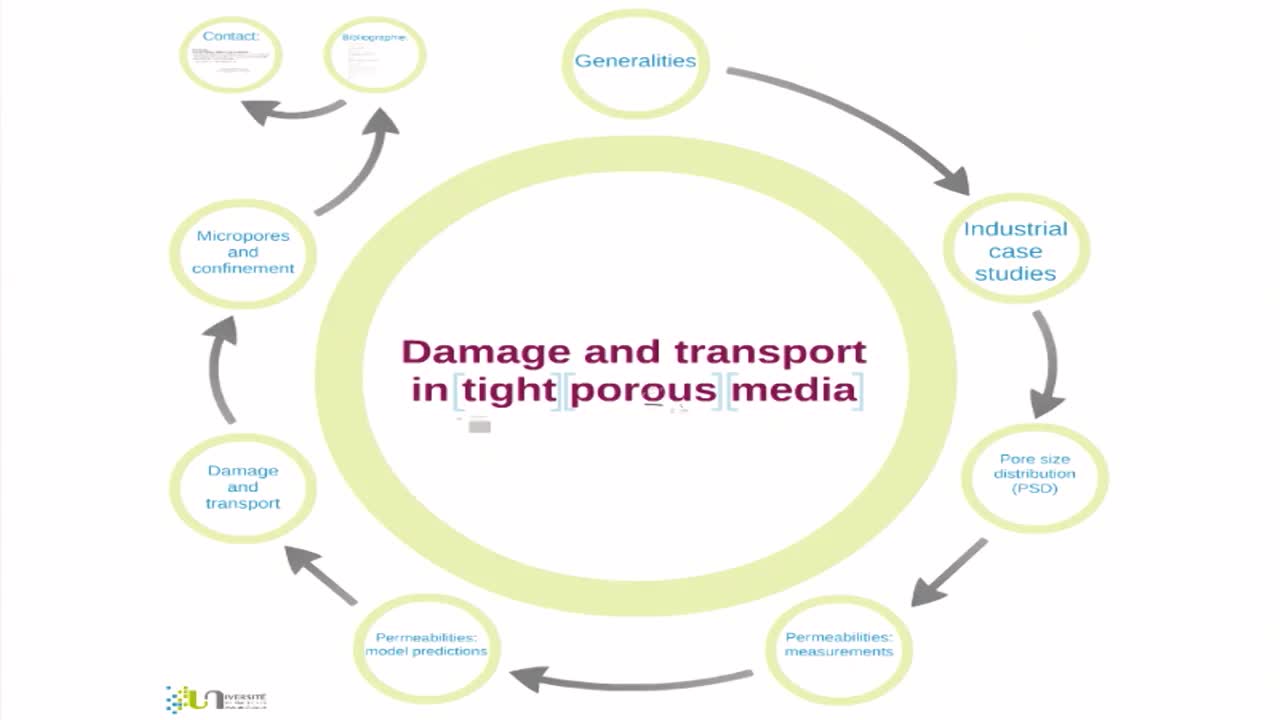

Endommagement et transport en milieu poreux peu perméable …

L'Université de Pau et des Pays de l'Adour représentée par l'Institut Aquitain du Bâtiment et des Travaux Publics (ISA BTP), le laboratoire des Sciences Appliquées à la Mécanique et au génie

-

Cafés des Sciences Nancy 2008 - L'eau, à consommer avec modération ?

BlockJean-ClaudeRajonMarionSchoellerPaul-EmmanuelUne étudiante de l'ENSG revient du Burkina Faso où elle a oeuvré pour la prospection d'eau. C'est l'occasion de s'intéresser à l'or bleu comme source de vie, d'énergie, mais aussi de conflits. Bien

-

Cafés des Sciences Nancy 2007 - Energies : entre écologie et économie

KleinJérômeEntemeyerLudovicMucchielliPhilippeRésumé : A l’heure où l’on parle constamment de développement durable, de réchauffement climatique, de maîtrise de la demande en énergie, il est difficile pour beaucoup de concilier un équilibre

-

Sables mouvants

TernayJean-FrançoisDémonstration de la fluidisation d'un sable gorgé d'eau sous l'effet dune vibration. Arnaud LEMAISTRE, médiateur scientifique au département sciences de la Terre du Palais de la découverte, montre sur

-

Les plates-formes Offshore : sur et sous l'eau

ThomasPierre-ArmandL'aventure pour la recherche et la production d'hydrocarbures en mer débuta il y a environ 60 ans. C'est à la fois une longue et courte période eu égard à tout ce qui a été mis en oeuvre au fil des

-

Table ronde avec les intervenants

StockingerPeterChauvinSophieFolcherVivianeLieu physique voué à exister également et simultanément de façon virtuelle, la bibliothèque universitaire se dématérialise au gré des propositions documentaires électroniques et de services en ligne

-

L'apprentissage d'une compétence nouvelle par les étudiants

VergnaudGérardLieu physique voué à exister également et simultanément de façon virtuelle, la bibliothèque universitaire se dématérialise au gré des propositions documentaires électroniques et de services en ligne

-

Contraintes méthodologiques et cartographie des usages

GodardVincentLieu physique voué à exister également et simultanément de façon virtuelle, la bibliothèque universitaire se dématérialise au gré des propositions documentaires électroniques et de services en ligne

-

Enjeux scientifiques et pratiques de l'exploitation d'une archive audiovisuelle en ligne de la rech…

StockingerPeterLieu physique voué à exister également et simultanément de façon virtuelle, la bibliothèque universitaire se dématérialise au gré des propositions documentaires électroniques et de services en ligne

-

Impact de la numérisation du catalogue des titres de la bibliothèque de Paris 8 sur les usages et l…

FolcherVivianeLieu physique voué à exister également et simultanément de façon virtuelle, la bibliothèque universitaire se dématérialise au gré des propositions documentaires électroniques et de services en ligne

-

Le pont de Rion-Antirion en Grèce : le défi sismique

PeckerAlainInfrastructure reliant le Péloponnèse à la Grèce, le pont de Rion-Antirion est un projet de grande envergure. Sa conception et son dimensionnement ont été guidés par la sollicitation sismique auquel